Назначение

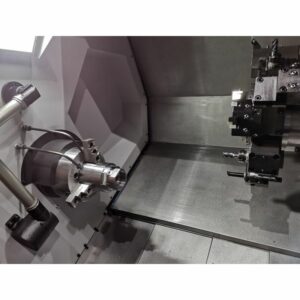

Токарные обрабатывающие центры SКM серии NL с осью Y и противошпинделем (серия SY) предназначены для точной и производительной токарной обработки с высокими повторяемостью и серийностью, деталей типа тел вращения: валов, осей, фланцев, колец и т.д., при ‘тяжелых’ режимах*.

* Режим резания определяется глубиной, скоростью, мощностью, силой резания, скоростью подачи, типом используемых инструментов, геометрическими параметрами и т.д.

Сочетание высокой жесткости наклонной конструкции станины 30˚, скоростного привода и мощного шпинделя до 734 Н*м и направляющих скольжения, позволяют успешно сочетать силовое резание с чистовой обработкой стальных деталей в закалённом состоянии с твердостью до 58 HRC, при этом обеспечивая высокую точность по 7-му квалитету и шероховатость по 8 — 9 классам.

Область применения

Токарные обрабатывающие центры SKM серии SY применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, высоколегированных, жаропрочных сталей и чугуна.

Производство машин и механизмов

Инструментальное производство

Приборостроение

Аэрокосмическая промышленность

Конструктивные особенности

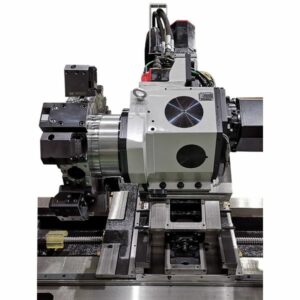

С углом наклона 30°, изготовленная из чугуна Meehanite, который обладает превосходными характеристиками поглощения вибрации, обеспечивает прочную основу для всех компонентов машины. Такая конструкция обеспечивает долгосрочную точность и стабильность обработки. Кроме того, конструкция станины под углом 30° обеспечивает операторам удобный доступ к заготовке и превосходный отвод стружки.

Точное ручное шабрение контактных поверхностей всех суппортов, передней и задней бабки со станиной обеспечивает длительную точность обработки и минимальный износ поверхности.

Ось Z оснащена высокопроизводительным двигателем подачи для лучшего перемещения (3 кВт).

Скорость ускоренного хода по осям Z и Х: 30 м/мин

Шестигранная конструкция и направляющие увеличенного сечения, изготовленные из цельной отливки, способствуют производительной обработке в самых тяжелых условиях.

Закаленные индукционным способом и прецизионные шлифованные направляющие обеспечивают точную обработку в течение длительного периода времени.

Широкая каретка снижает вибрацию и обеспечивает высокую точность обработки.

Сверхпрочная конструкция, изготовленная из цельного литья, с теплорассеивающим оребрением для эффективного отвода тепла, выделяемого при движении оси, сохраняет минимальное тепловое расширение и значительно продлевает срок службы подшипников

Двухрядные цилиндрические роликовыми подшипниками спереди в сочетании с радиально-упорным двухрядным подшипником сзади, обеспечивают высокую жесткость при обработке в тяжелых условиях и отличное качество поверхности изделий.

Станок оснащен ремённым приводом главного шпинделя. Оптимальное соотношение по цене, крутящему моменту и обслуживанию привода

Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc (Япония), обеспечивающим превосходную режущую способность в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкой вибрации, низкого уровня шума и хорошего результата резания шероховатости поверхности даже на высокой скорости вращения.

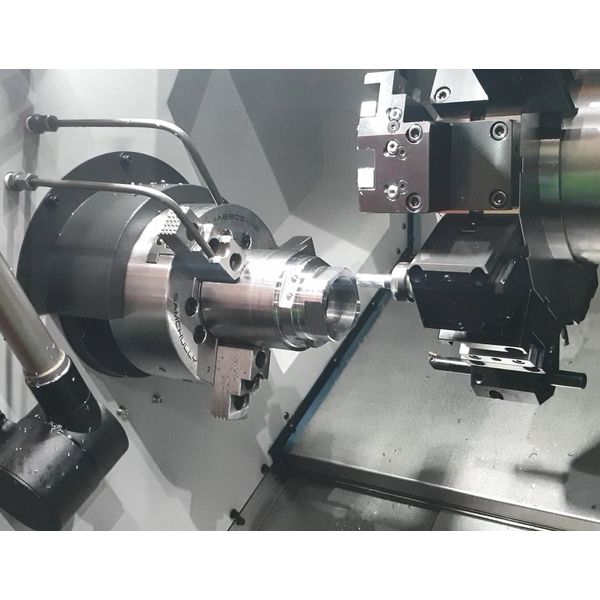

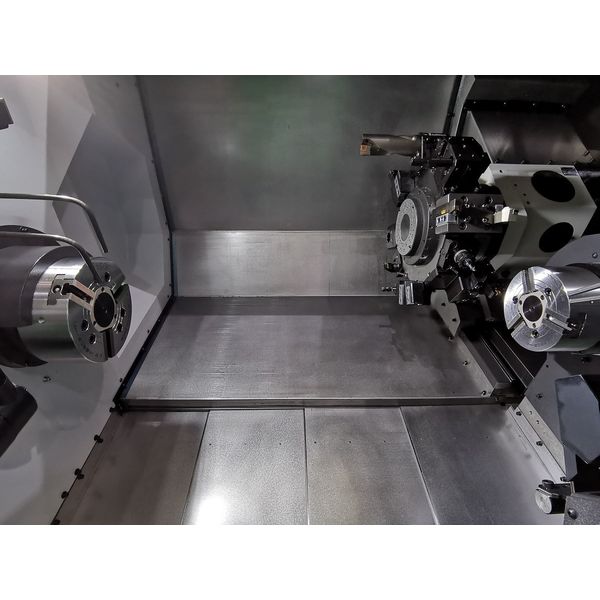

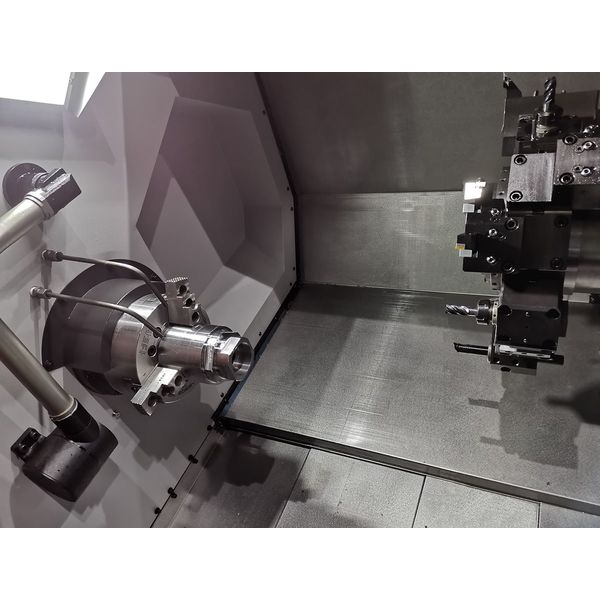

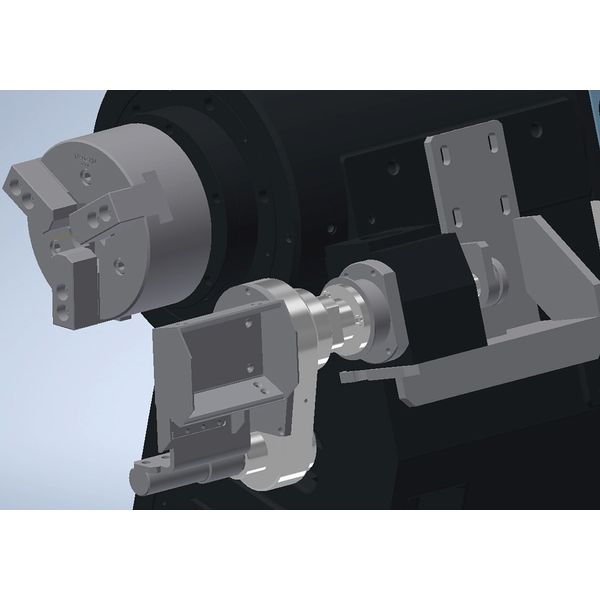

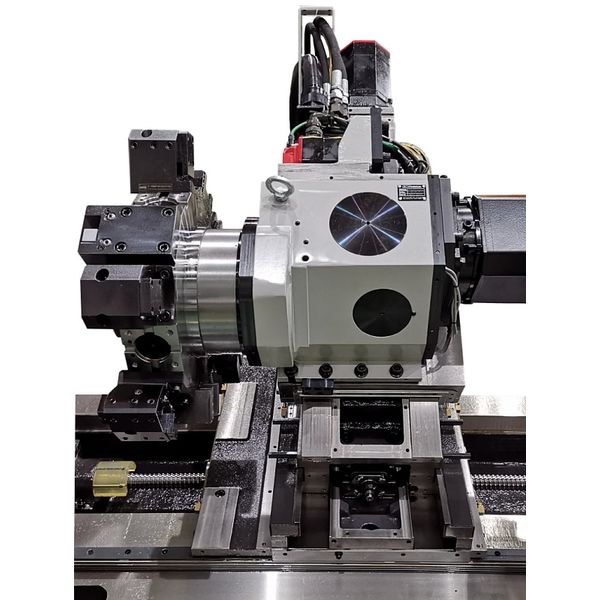

Станок в стандартной комплектации (серия SY) оснащен противошпинделем со встроенным двигателем и блоком охлаждения масляной рубашкой для минимизации тепловой деформации и обеспечения максимальной точности обработки даже в течение длительного периода обработки.

Противошпиндель с полным управлением по оси C позволяет обрабатывать заготовку за один установ, а мощный встроенный двигатель Fanuc (Япония) обеспечивает быстрое ускорение с высоким крутящим моментом и высокой точностью.

Программируемый корпус задней бабки, и программируемая пиноль входят в стандартную комплектацию для серии NL с осью Y, что упрощает регулировку положения задней бабки, сокращает время наладки и позволяет вести обработку тяжелый и длинных деталей с повышенными режимами резания. За перемещение корпуса отвечает собственный сервопривод и ШВП.

Обеспечивает максимальную гибкость обработки для разных типов заготовок. От простой обработки до многоосевой одновременной обработки — все операции могут быть выполнены за одну установку.

Автоматический перехват заготовки от главного шпинделя в противошпиндель, позволяет снизить «человеческий фактор», сократить время цикла и обеспечивает непрерывную обработку с отличной повторяемостью.

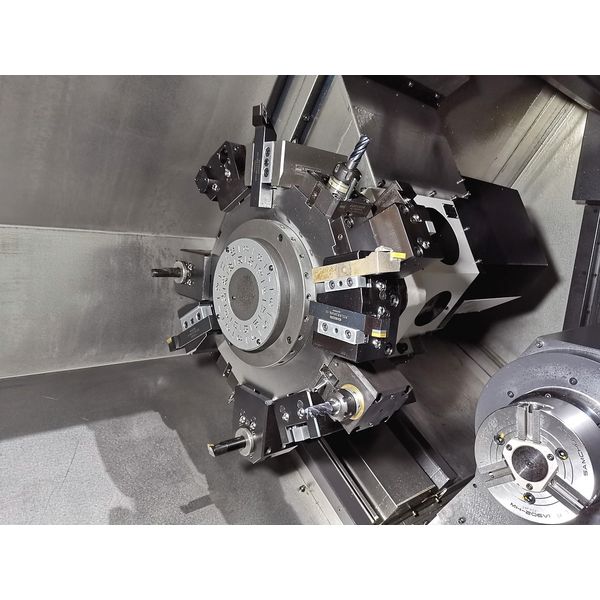

Револьвер с типом крепления блоков BMT (крепление на 4 болта) оснащен 2 отдельными двигателями для индексации и фрезерования, что улучшает производительность обработки и сокращает время обработки заготовки.

Станок оснащен осью Y, что многократно повышает возможности оборудования и функциональность обработки.

Оба конца ШВП X / Y и ШВП Z / B жестко зафиксированы и установлены в предварительно нагруженные высокоточные подшипники класса P4, которые обеспечивают точное и плавное перемещение даже с высокой нагрузкой.

Попытки обработки канавок и контуров с применением управления интерполяцией в полярных координатах (на других станках), когда ось X меняет направление в точке пересечения между центральной линией и обрабатываемым профилем, влияет на точность получаемого профиля (появляются выступы и недорезы). Обработка с управлением по оси Y на станках серии NL позволяет избежать этой проблемы, а также обеспечить абсолютную точность обрабатываемого профиля.

На станке с осью Y при обработке канавок, их ширина идеально параллельна по всей высоте канавки. Этого невозможно достичь на станке без оси Y.

Ось Y позволяет выполнять боковое фрезерование, нецентральное сверление и нарезание канавок.

Это обеспечивает возможность обработки более сложной формы по сравнению с обычным 2- и 3-осевым токарным центром.