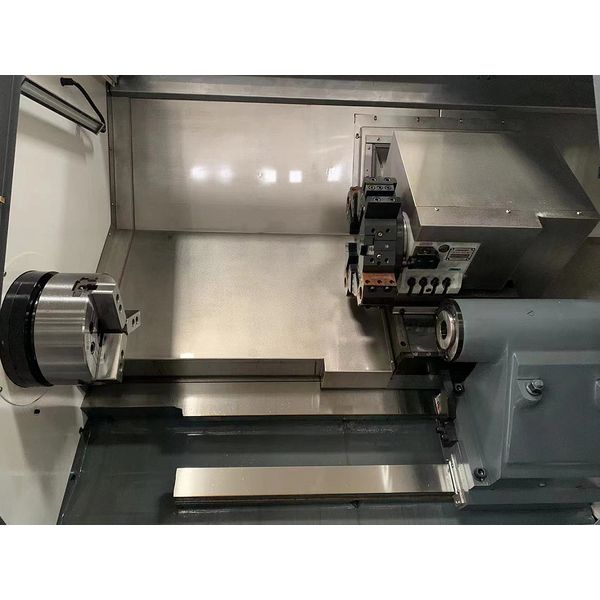

Токарный центр с наклонной станиной IRONMAC ITX-63/1000

7 854 561 ₽

-

Макс. диаметр точения400 мм

-

Двигатель привода главного шпинделя15 / 18,5 кВт

-

Макс. длина точения1000 мм

-

Вес6200 кг

Преимущества

- Cистема ЧПУ HNC

- Автоматическая система измерения инструмента

- Жесткая цельнолитая станина с углом наклона 45°

- Линейные направляющие качения и ШВП HIWIN (Тайвань) по осям X, Z

Данный товар можно купить в кредит всего за 413397 в месяц.

1

человек смотрит этот товар прямо сейчас!

Артикул:

eb85a4269f56

Категорий: Металлообрабатывающее оборудование, Оборудование для обработки металла резанием, Токарные станки, Токарные станки с ЧПУ, Токарные станки с ЧПУ с наклонной станиной

Описание

Детали

| Макс. диаметр вращения, мм | |

|---|---|

| Макс. диаметр точения, мм | |

| Макс. длина точения, мм | |

| Макс. диаметр прутка, мм | |

| По оси X, мм | |

| По оси Z, мм | |

| Конус | |

| Размер патрона, дюйм | |

| Точность позиционирования, мм | |

| Повторяемость, мм | |

| Перемещение задней бабки, мм | |

| Конус пиноли задней бабки | |

| Ход пиноли задней бабки, мм | |

| Двигатель привода оси Х, кВт | |

| Двигатель привода оси Z, кВт | |

| Двигатель привода оси Y, кВт | |

| Количество инструментов, шт. | |

| Угол наклона станины, град. | |

| Тип направляющих | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Вес, кг |