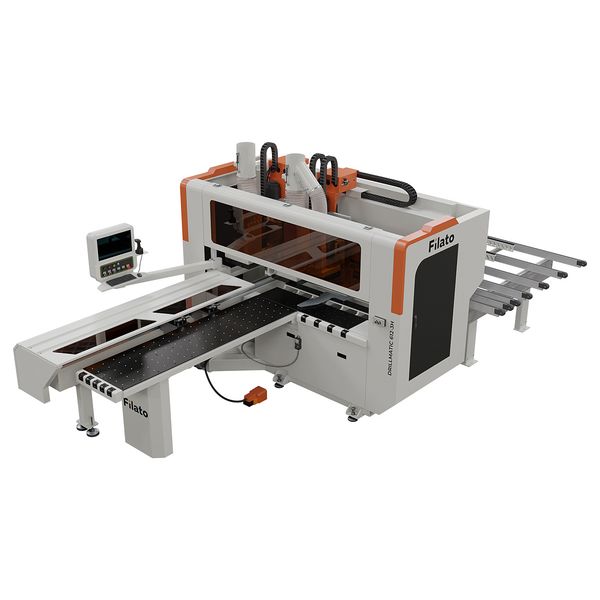

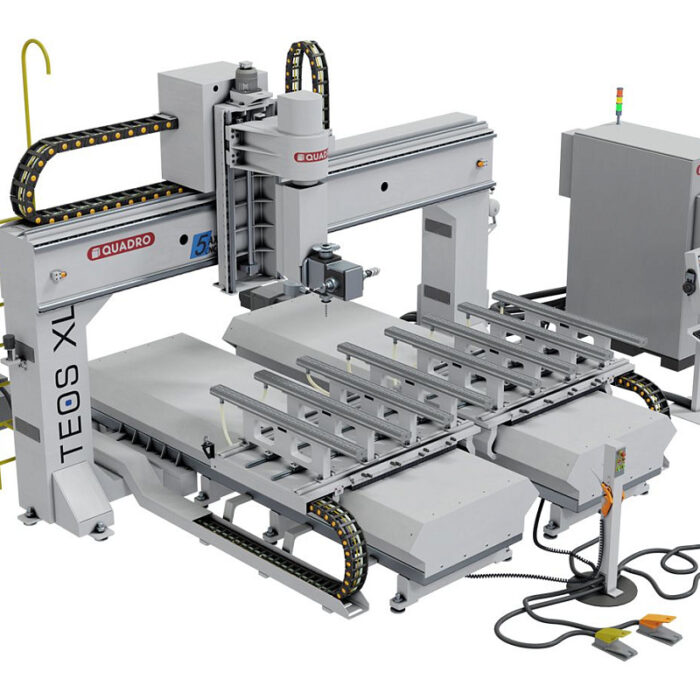

Сверлильно-присадочный центр с ЧПУ Filato Drillmatic 612-3H

ПОД ЗАКАЗ

-

Количество присадочных голов3 шт.

-

Мощность верхнего фрезерного шпинделя6,0 кВт

-

Максимальная скорость перемещения по осям X / Y / Z130 / 80 / 30 м/мин

-

Количество шпинделей для сверления в пласть заготовки (сверху)24 (12+12) шт.

-

Частота вращения верхнего фрезерного шпинделя18 000 об/мин

-

Количество шпинделей для сверления в пласть заготовки (снизу)9 шт.

-

Ширина обрабатываемой заготовки (мин. — макс.)35 — 1200 мм

-

Количество шпинделей для сверления в торцы заготовки16 (2+2; 2+2 / 2+2; 2+2) шт.

-

Мощность нижнего фрезерного шпинделя3,5 кВт

-

Вес4000 кг

Преимущества

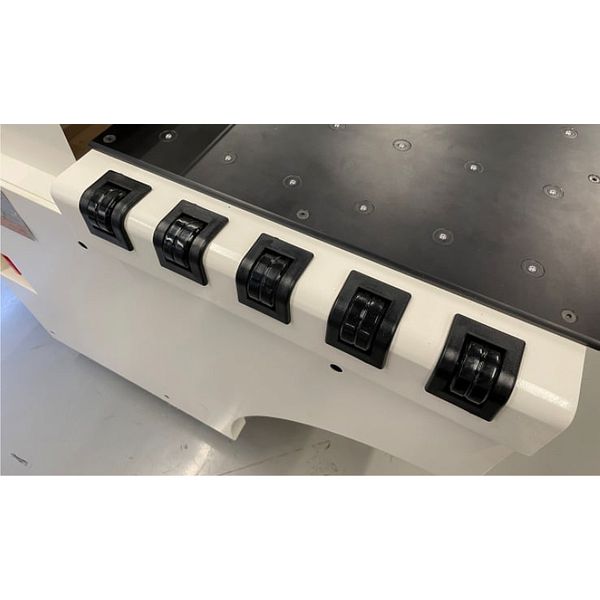

- Высокоточные призматические направляющие LAPPING (Тайвань)

- Доступность настройки и обслуживания

- Косозубые передачи шестерня-рейка по осям X-Y (Германия)

- Программа оптимизации сама выберет наиболее быстрый вариант присадки в зависимости от установленного в шпинделях инструмента

- Управление осуществляется непосредственно из-под industrial PC

0

Человек смотрит этот товар прямо сейчас!

Артикул:

c3f73175ecc5

Категории: Оборудование для производства мебели, Промышленная серия, Сверлильно-присадочные станки с ЧПУ