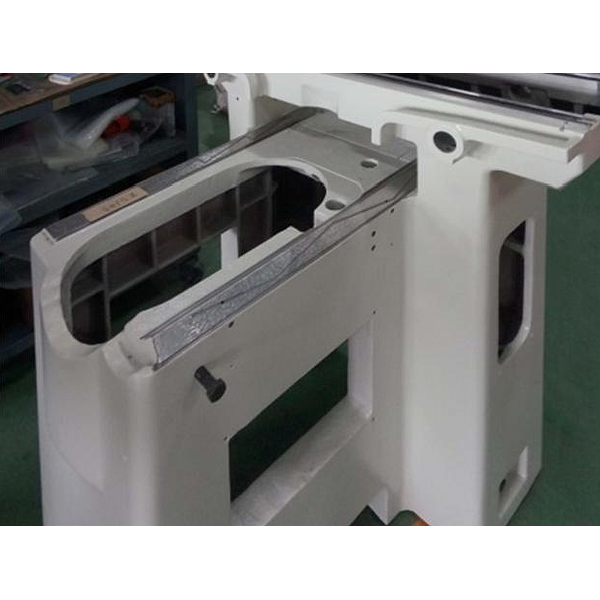

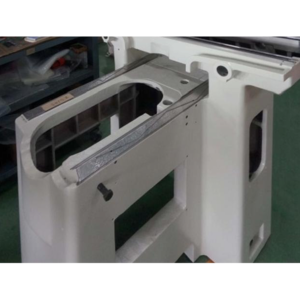

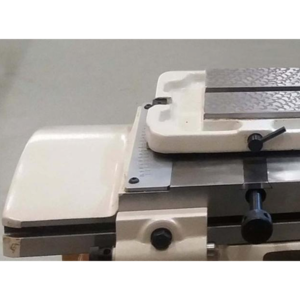

Чугунная литая станина

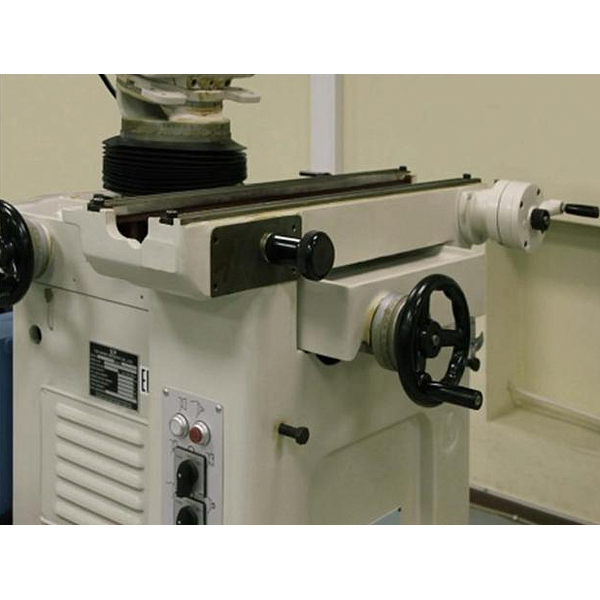

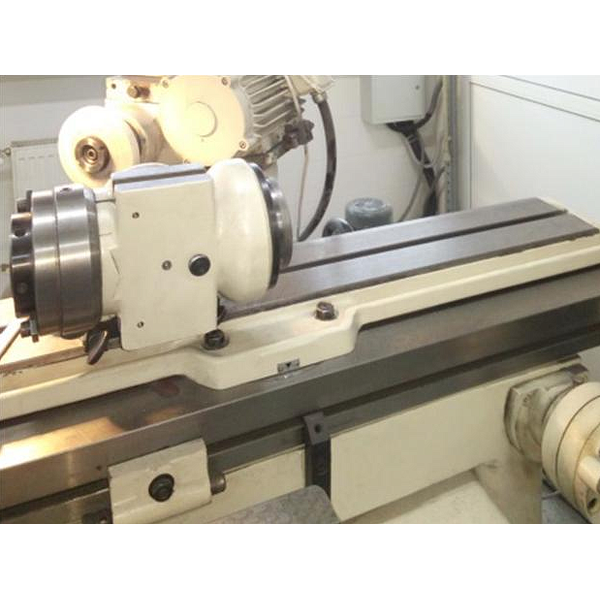

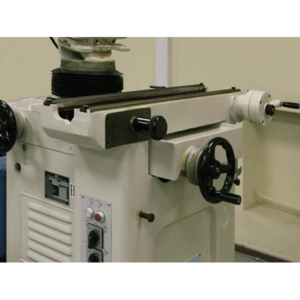

Сдвоенный заточной узел

Мощность двигателя заточного круга 1,5 кВт

Защитные кожухи для заточного круга, 4 шт.

Зажимной фланец с посадкой 32 мм для заточного круга, 5 шт.

Делительная головка с конусным креплением для оправок MT5 и ISO 50 для заточки инструмента

Оправка для фрез 2 шт. MT5 и ISO 50 (диаметр и длина указывается при заказе)

Переходные втулки под конус Морзе № 2, 3, 4 – 3 шт.

Правый и левый поддерживающие центры

Керамический (абразивный) круг тарельчатый, 1 шт.

Керамический (абразивный) круг чашечный, 3 шт.

Керамический (абразивный) круг прямопрофильный, 3 шт.

Устройство с алмазным карандашом для правки шлифовальных кругов

Электропривод подъема/опускания заточного узла

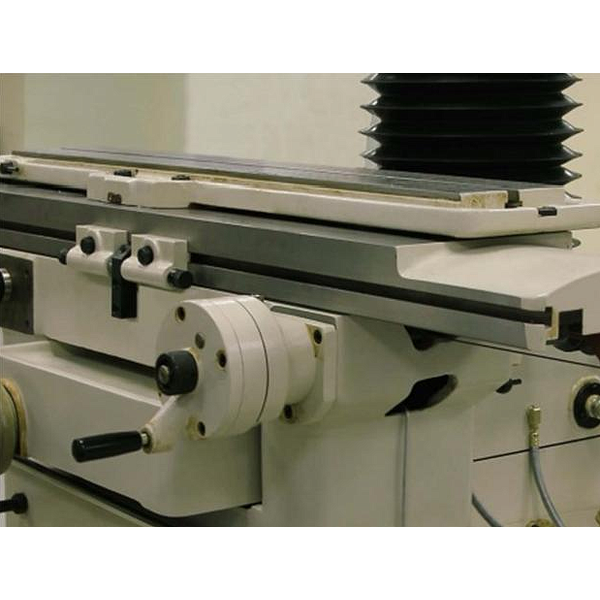

Централизованная система смазки

Электролампа с гибким штативом (24 В)

Набор гаечных ключей

Инструментальный шкаф

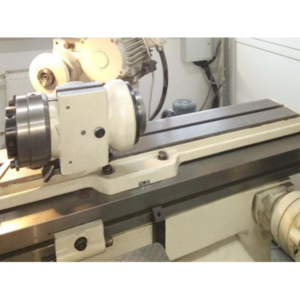

1. Инструментальная шпиндельная передняя бабка

2. Левосторонняя задняя бабка

3. Правосторонняя задняя бабка

4. Устройство с алмазным карандашом для правки шлифовального круга

5 — 8. Комплект кожухов шлифовального круга, 4 шт.

9. Держатель кожуха шлифовального круга (длинный)

10. Держатель кожуха шлифовального круга (короткий)

11. Универсальный держатель зуба и насадка держателя лезвия

12. Центроискатель

13. Цанговый ключ

14. Держатель зуба (со смещением лезвия)

15. Выталкивающий стержень

16. Т-образный ключ для втулки шлифовального круга

17. Стержень для извлечения втулки

18. Штифтовой ключ

19. Микрометрический регулируемый держатель зуба (с закругленной поверхностью)

20. Подпятники для выравнивания, 3 шт.

21. Краска для подкрашивания

22. Устройство извлечения фланца

23. Втулка переходная (с Конус Морзе №5 на конус Морзе №2)

24. Втулка переходная (с Конус Морзе №5 на конус Морзе №3)

25. Втулка переходная (с Конус Морзе №5 на конус Морзе №4)

26. Фланцы с посадкой 32 мм для шлифовальных кругов, 5 шт.

27 — 33. Комплект шлифовальных кругов, 7 шт.

34. Двусторонний гаечный ключ

35,37. Комплект гаечных ключей, 2 шт.

36. Комплект отверток

38. Комплект шестигранных ключей

39. Шайбы для шлифовальных кругов, 5 шт.

40. Центр для рабочей головы конус Морзе №2

41. Удлинитель шпинделя 4 дюйм (100 мм)

42. Удлинитель втулки круга и кольцо 4 дюйм (100 мм)

43. Приводной ремень для шпинделя

44. Крепежный болт для передней бабки и проставка

45. Инструментальный шкаф

46. Оправки 2 шт.: MT5 для насадных торцевых фрез и ISO 50 с рабочей длиной 200 мм в комплекте с дистанционными кольцами для насадных фрез

47. Кейс для инструмента