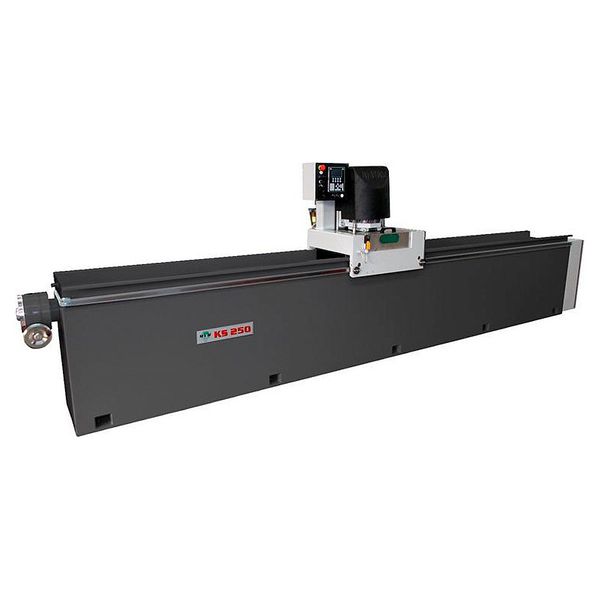

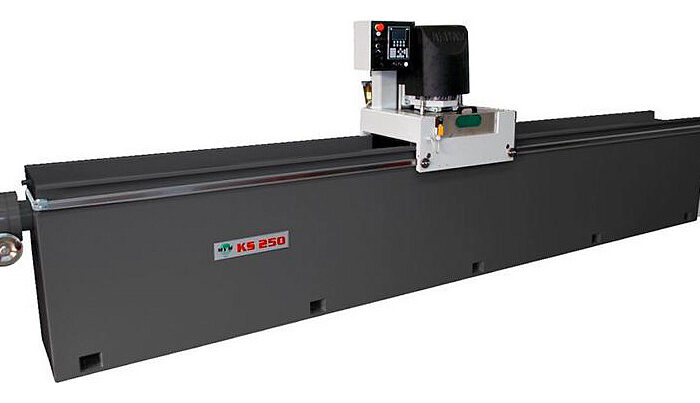

Станок для заточки плоских ножей MVM KS 250 2100 мм

ПОД ЗАКАЗ

-

Длина строгальных ножей2100 мм

-

Ширина строгальных ножей15 — 280 мм

-

Мощность5,5 кВт

-

Вес2200 кг

Преимущества

- Каретка изготовлена из прочного толстостенного металла

- Ванна сборки охлаждающей жидкости находится с задней стороны станины

- Возможность внести параметры автоматического рабочего цикла или же изменение этих параметров в момент выполнения цикла

- ПЛК позволяет запрограммировать различные этапы обработки

- Станок имеет быстрое мануальное устройство замены шлиф. круга с байонетным зажимом на шпинделе станка

1

человек смотрит этот товар прямо сейчас!