Пятиосевой обрабатывающий центр QUADRO TEOS ECO

ПОД ЗАКАЗ

-

«Y/Y1»2200 мм

-

«Z»1000 мм

-

«X»3050 мм

-

Вес5500 кг

Преимущества

- Увеличенная высота обработки для самых высоких изделий

- Ход по оси Z увеличен до 1000 мм

- Ход по оси Y увеличен до 2200 мм

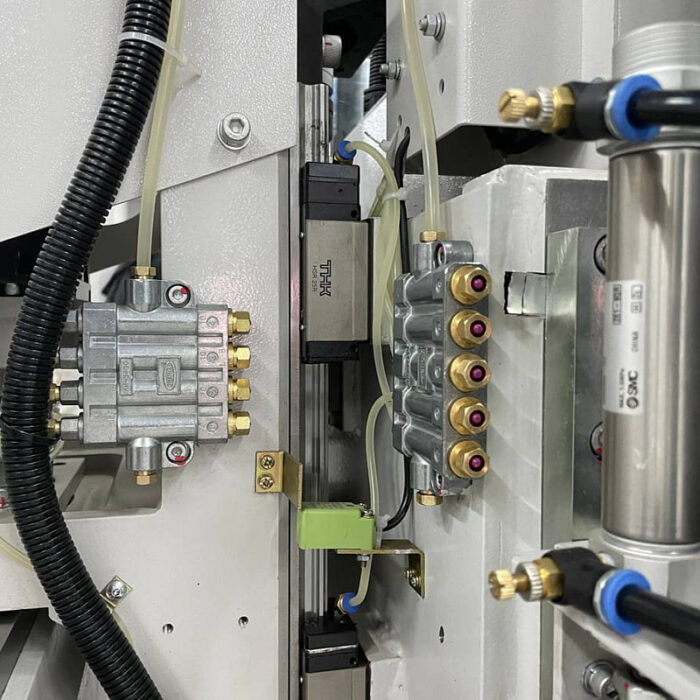

- Перемещение по осям X, Y, Z обеспечивается шарико-винтовыми парами с предварительным натягом гайки ШВП

- Cистема ЧПУ WEIHONG

- Профильные линейные направляющие AirTac

1

человек смотрит этот товар прямо сейчас!

Артикул:

73fb1544e51d

Категории: Оборудование для производства мебели, Обрабатывающие центры с ЧПУ, Пятиосевые обрабатывающие центры с ЧПУ

Описание

Детали

| «Y/Y1», мм | |

|---|---|

| «Z», мм | |

| «X», мм | |

| «A», ° | |

| «С», ° | |

| «X, Y / Y1», м/мин | |

| «Z», м/мин | |

| «A, C», об/мин | |

| Макс. зона обработки X x Y, мм | |

| Тип охлаждения шпинделей | |

| Мощность шпинделей, кВт | |

| Смена инструмента | |

| Тип фиксации инструмента | |

| Электрокомпоненты | |

| ШВП по осям «X, Y, Z» | |

| Пневмокомпоненты | |

| Ящик | |

| Электрошкаф, мм | |

| Размер зоны обработки, мм |