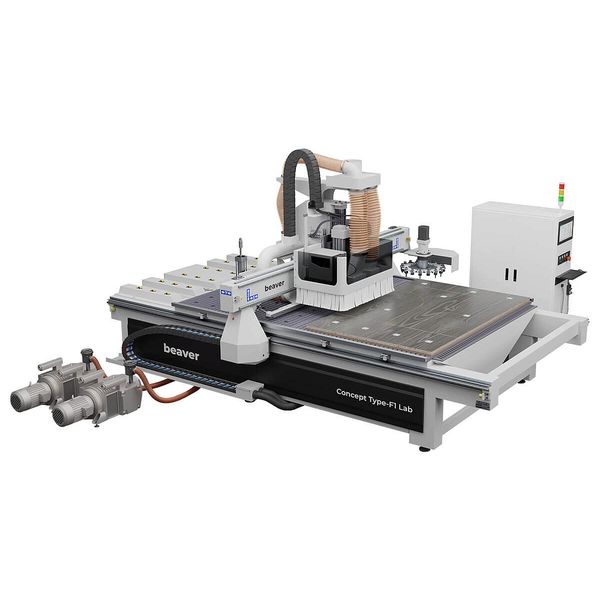

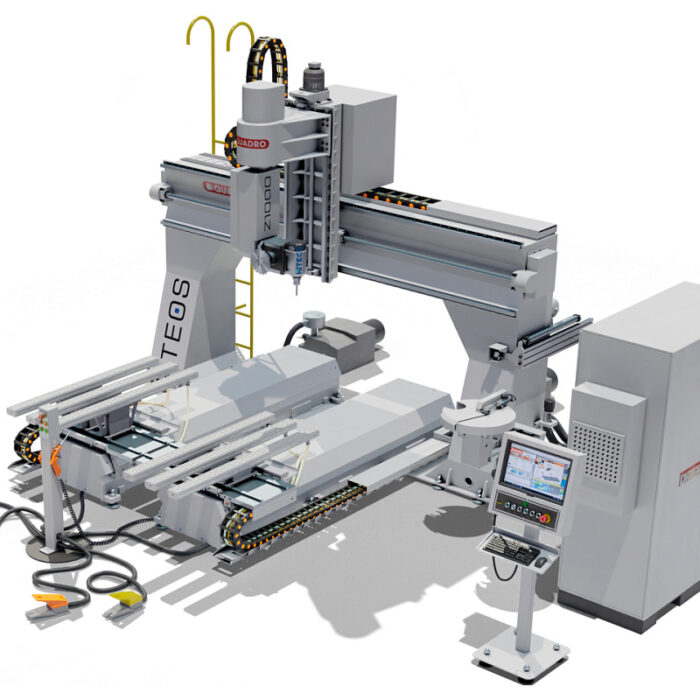

Обрабатывающий центр с ЧПУ Beaver NEST CONCEPT F1 LAB

4 962 645 ₽

-

Размеры зоны обработки2085 x 2820 мм

-

Высота заготовки по оси Z50 мм

-

Мощность шпинделя12 кВт

-

Максимальная частота вращения шпинделя24 000 об/мин

-

Система смены инструментаавтоматическая

-

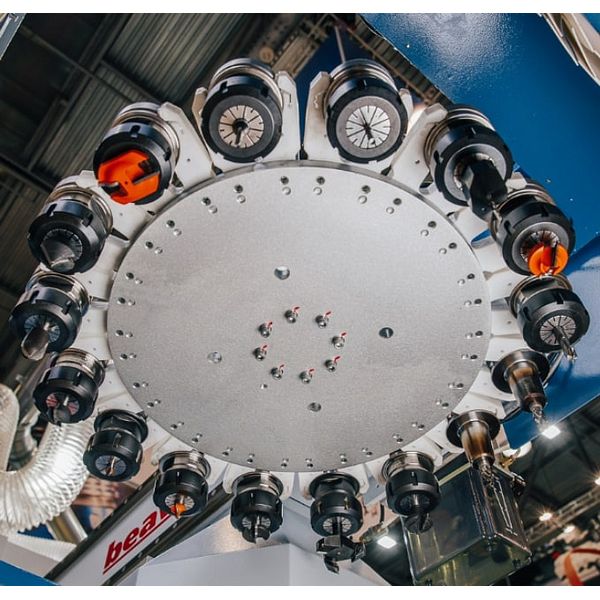

Тип инструментального магазинаревольверный

-

Вес3800 кг

Преимущества

- Принтер печати этикеток на шпиндельной голове

- Автоматическая загрузка и выгрузка

- Промышленный шпиндель

- Возможность модернизации

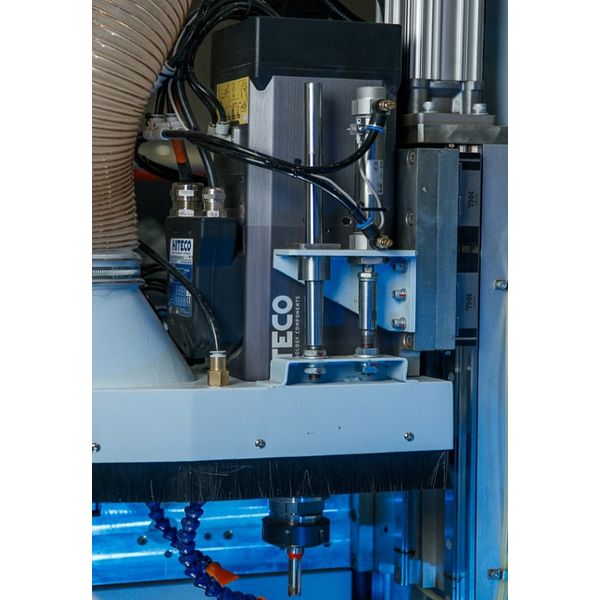

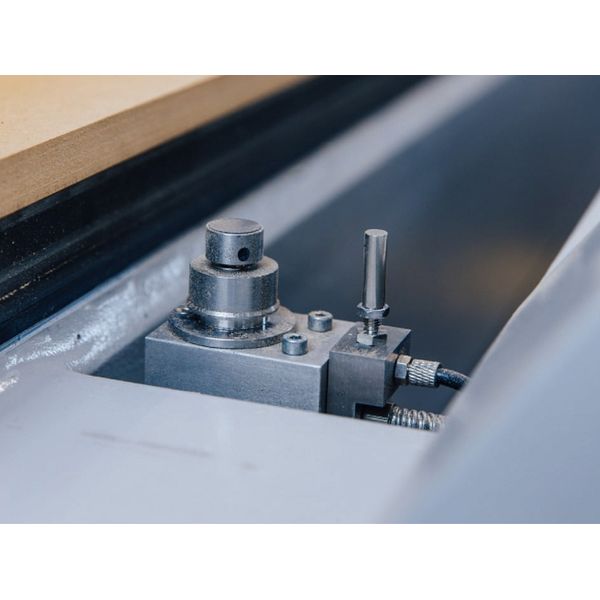

- Сверлильно-присадочная группа

- Вакуумные насосы в базовой комплектации

2

людей смотрит этот товар прямо сейчас!

Артикул:

88e0a2b5b685

Категории: Оборудование для производства мебели, Обрабатывающие центры Nesting, Обрабатывающие центры с ЧПУ Нестинг

Описание

Детали

| Размеры зоны обработки, мм | |

|---|---|

| Высота заготовки по оси Z, мм | |

| Мощность шпинделя, кВт | |

| Тип охлаждения шпинделя | |

| Тип инструментального патрона | |

| Тип цанги | |

| Система смены инструмента | |

| Тип инструментального магазина | |

| Тип рабочего стола | |

| Скорость рабочего хода, м/мин | |

| Тип передачи по осям X, Y | |

| Тип передачи по оси Z | |

| Система управления | |

| Принтер | |

| Наличие сверлильной головы | |

| Частота вращения, об/мин | |

| Принтер печати этикеток | |

| Наличие вакуумного насоса | |

| Количество, шт. | |

| Мощность, кВт | |

| Диаметр патрубков, мм | |

| Давление в пневмосистеме, МПa | |

| Расход сжатого воздуха, л/мин | |

| Напряжение, В | |

| Частота, Гц | |

| Длина, мм |