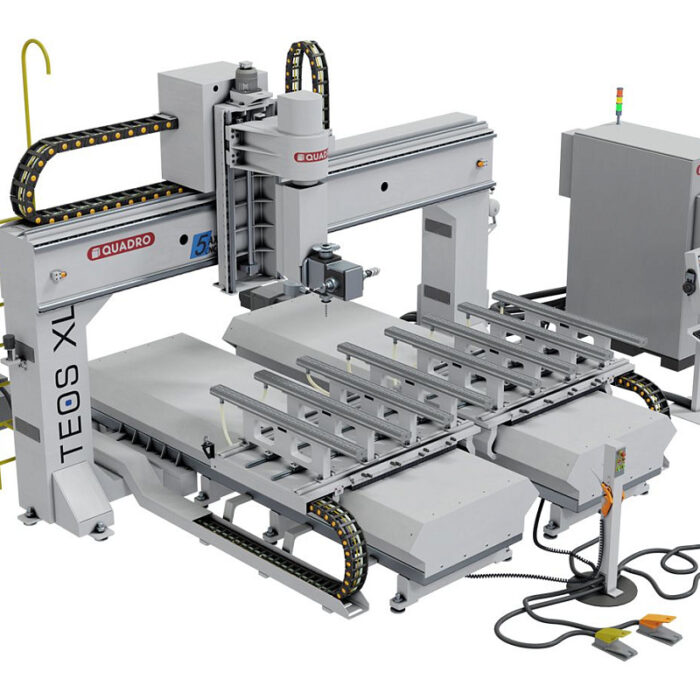

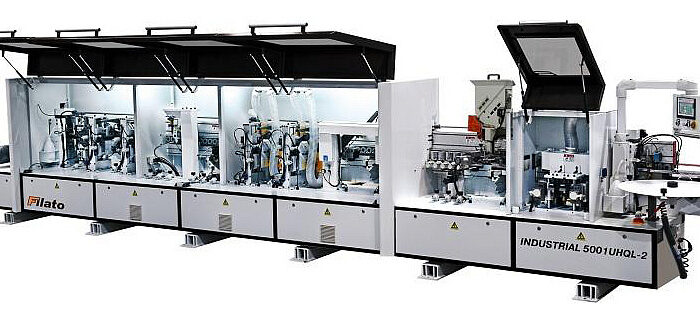

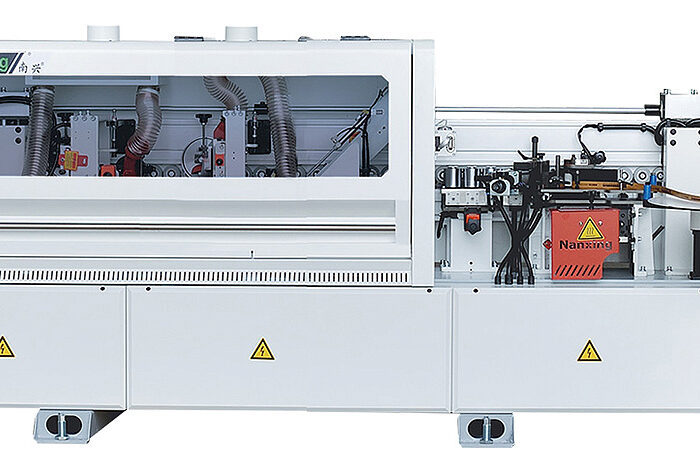

Многофункциональный планшетно-режущий плоттер Filato DIGICUT 1825

ПОД ЗАКАЗ

-

Мощность шпинделя1,2 кВт

-

Частота вращения шпинделя42 000 / 60 000 об/мин

-

Размер зоны обработки1800 x 2500 мм

-

Перемещение по оси Z40 мм

-

Тип смены инструментаРучная (цанговый, фиксация гайкой)

-

Вес1100 кг

Преимущества

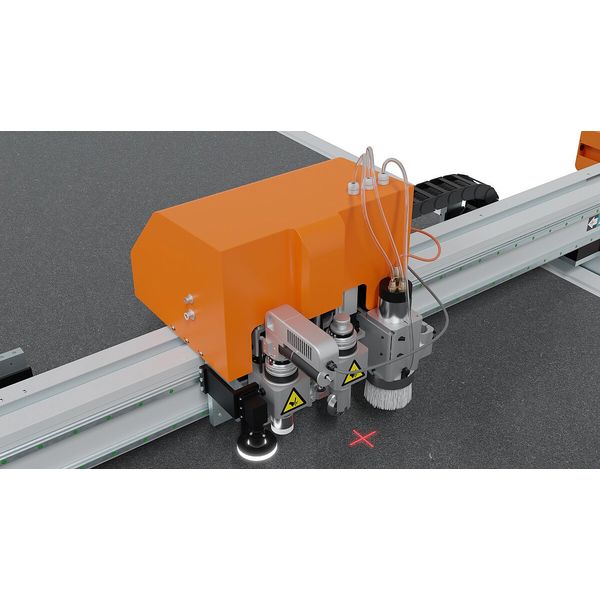

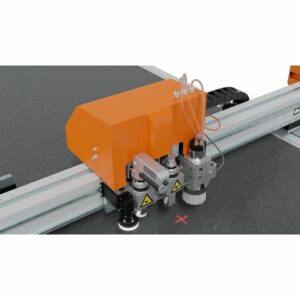

- Большой ассортимент режущих инструментов под разные материалы

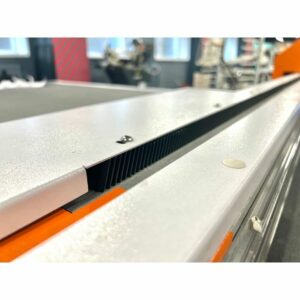

- Автоматический конвейерный стол с независимыми зонами

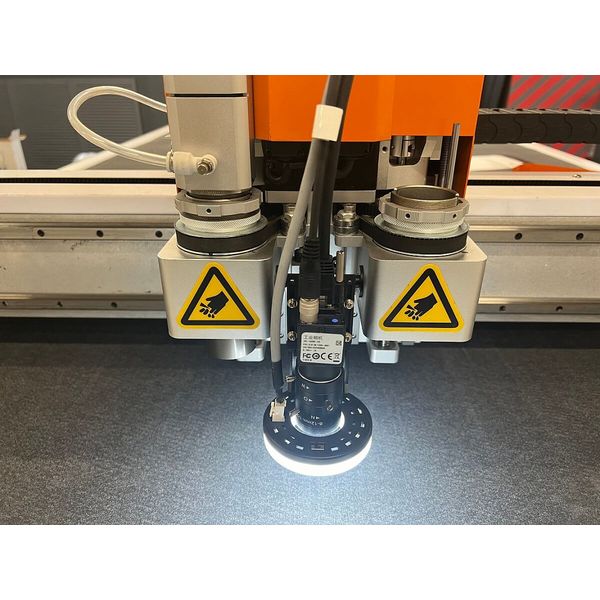

- Цифровая система позиционирования по меткам

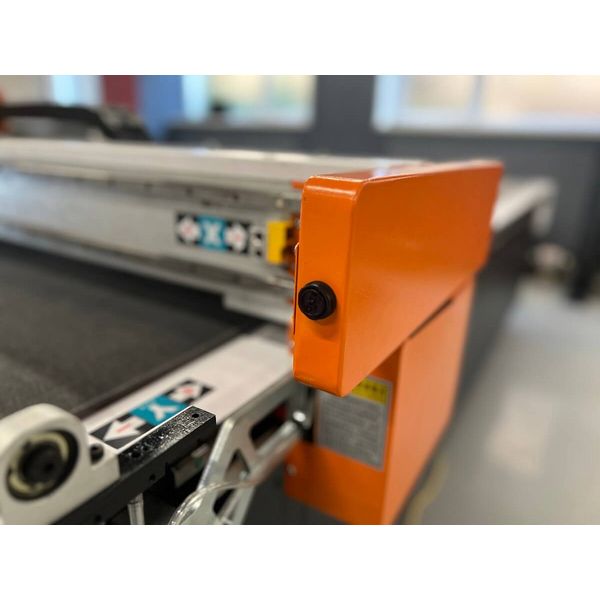

- Защита от столкновения с оптическими сенсорами

- Скорость резки до 2000 мм/с

- Фрезерный агрегат с высокой частотой вращения

- Компактные установочные размеры 2160 х 3750 мм

1

человек смотрит этот товар прямо сейчас!

Артикул:

d3b559ddd6ca

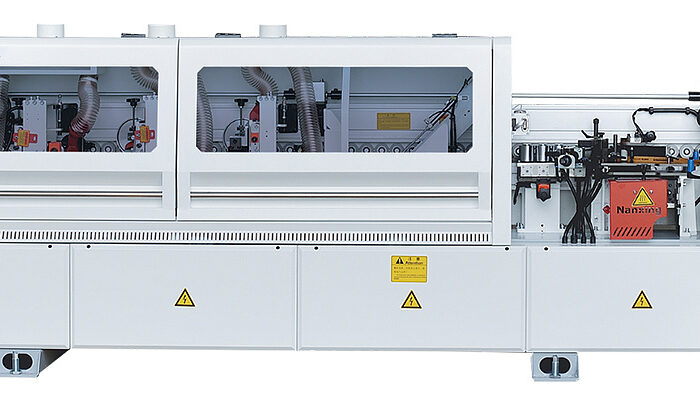

Категории: Оборудование для производства мебели, Планшетно-режущие плоттеры, Фрезерные станки с ЧПУ для производства мебели

Описание

Детали

| Размеры вакуумного стола, мм | |

|---|---|

| Размер зоны обработки, мм | |

| Перемещение по оси Z, мм | |

| Тип рабочего стола | |

| Мощность шпинделя, кВт | |

| Тип охлаждения шпинделя | |

| Тип цанги | |

| Тип смены инструмента | |

| Тип передачи по осям X, Y | |

| Тип передачи по оси Z | |

| Скорость рабочего хода, м/мин | |

| Скорость холостого хода, м/мин | |

| Тип электродвигателей | |

| Точность резки, мм | |

| Повторяемость, мм | |

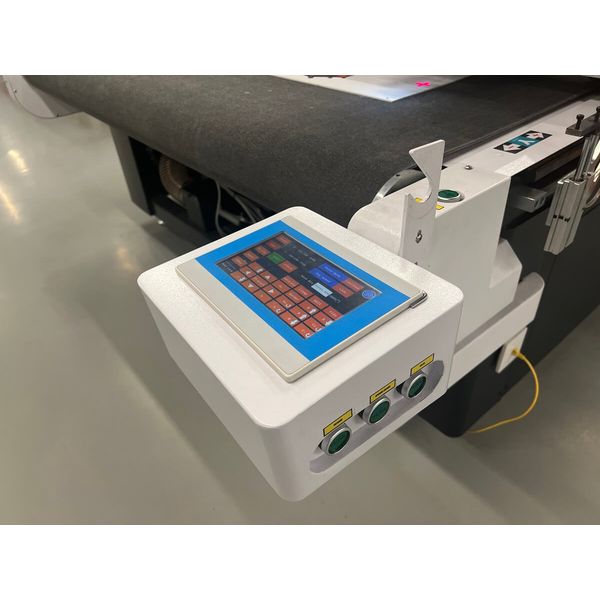

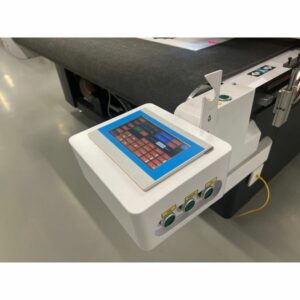

| Система ЧПУ | |

| Макс. диаметр инструмента, мм | |

| Поддерживаемый формат файлов | |

| Напряжение, В | |

| Частота тока, Гц | |

| Расход сжатого воздуха, л/мин | |

| Давление в пневмосистеме, Бар | |

| Глубина вакуума, Бар | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Вес, кг |