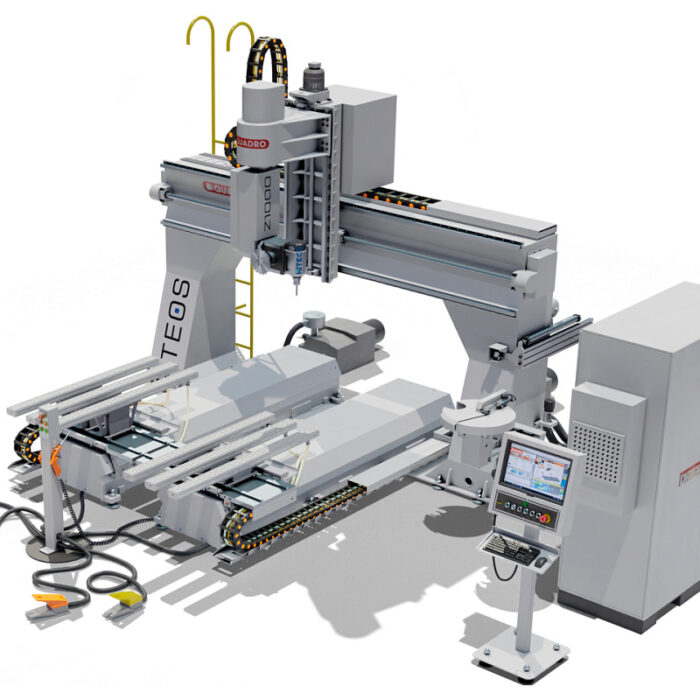

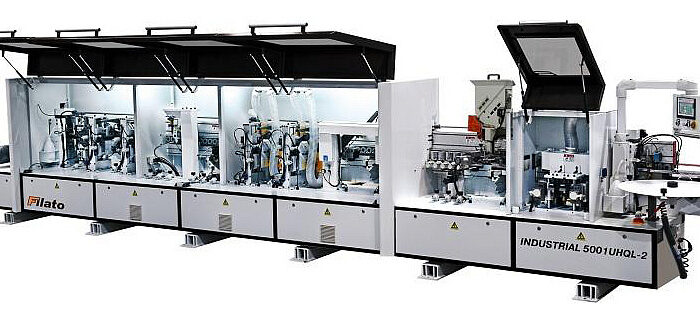

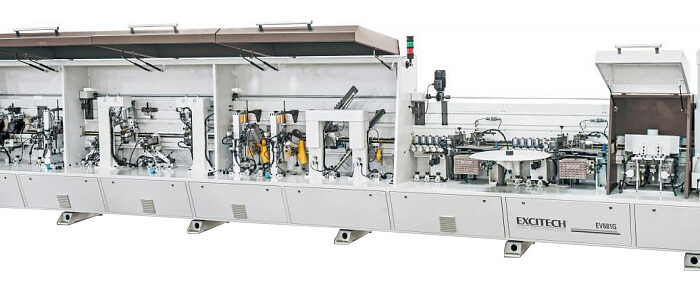

Кромкооблицовочный станок с возвратным конвейером Filato 8001UHQLMS-2 INDUSTRIAL

ПОД ЗАКАЗ

-

Скорость подачи20 / 28 м/мин

-

Толщина кромочного материала0,4 — 3 мм

-

Толщина детали10 — 60 мм

-

Общая мощность36 кВт

-

Вес4200 кг

Преимущества

- Инфракрасная лампа нагрева заготовки

- Узел прифуговки с алмазными фрезами

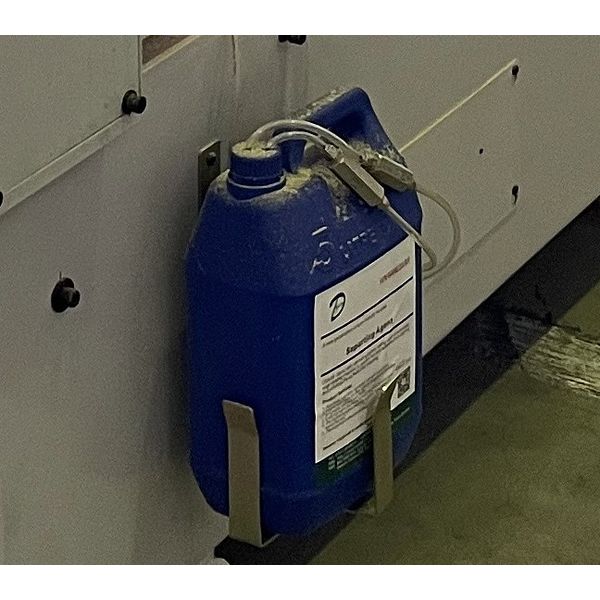

- Узел автоматической смазки

- П-образная опора узла торцевания свесов с отдельными направляющими на каждый двигатель

- Функция Quick SET пневмоперенастройка узлов на 2 типа кромки с пульта

2

людей смотрит этот товар прямо сейчас!

Описание

Детали

| Скорость подачи, м/мин | |

|---|---|

| Толщина детали, мм | |

| Габариты детали (мин.), мм | |

| Нагрев торца | |

| Тип используемых клеев | |

| Параметры фрез, мм | |

| Пилы торцовки, мм | |

| Обороты пил, об/мин | |

| Фрезы узла снятия свесов, мм | |

| Мощность двигателей, кВт | |

| Фрезы узла обкатки углов, мм | |

| Обороты двигателя, об/мин | |

| Частота, Гц | |

| Макс. толщина заготовки, мм | |

| Мин. длина заготовки, мм | |

| Радиус инструмента, мм |