Горизонтально-фрезерный центр SPECTR MHM-400

ПОД ЗАКАЗ

-

Размер стола400 x 400 мм

-

Потребляемая мощность25 кВт

-

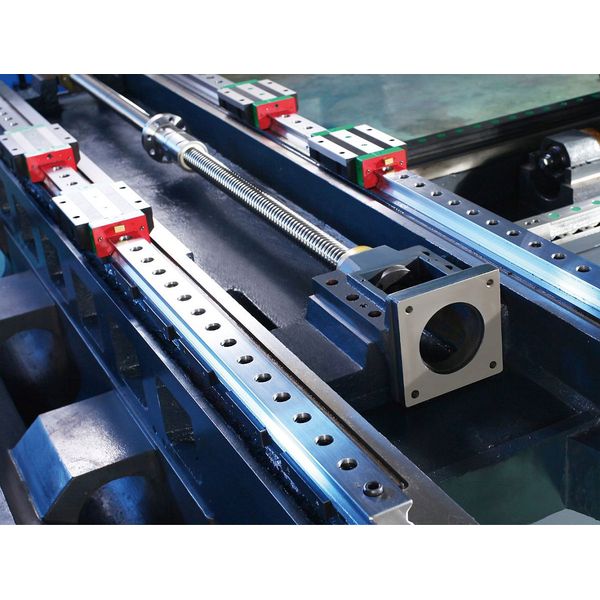

Тип направляющихКачения

-

Вес4500 кг

Преимущества

- Одновременная работа в 4-х осях

- Прямой привод шпинделя BBT40

- Шпиндель 12 000 об/мин

- Масляное охлаждение шпинделя

- Индексация поворота стола 0,001°

- Мощность шпинделя 11 / 15 кВт

- Быстрые перемещения 48 м/мин

- Роликовые направляющие

- Подача СОЖ – 20 бар через инструмент

0

Человек смотрит этот товар прямо сейчас!

Описание

Детали

| Точность позиционирования, мм | |

|---|---|

| Повторяемость, мм | |

| По оси X, мм | |

| По оси Y, мм | |

| По оси Z, мм | |

| Тип направляющих | |

| Скорость подачи (X/Y/Z), мм/мин | |

| Диаметр ШВП, мм | |

| Диаметр инструмента (макс.), мм | |

| Длина инструмента (макс.), мм | |

| Время смены инструмента, сек. | |

| Вес инструмента (макс.), кг | |

| Давление воздуха, кг/см2 | |

| Частота вращения, об/мин | |

| Шпиндель | |

| Конус | |

| Тип привода шпинделя | |

| Мощность помпы СОЖ, кВт | |

| Система ЧПУ | |

| Размер стола, мм | |

| Макс. размер детали, мм | |

| Макс. нагрузка, кг | |

| Размер Т-образного паза, мм | |

| Потребляемая мощность, кВт | |

| Расход воздуха, Mpa’ л/ мин | |

| Давление воздуха, кг/см | |

| Тормозное усилие, кг/м | |

| Объём бака СОЖ, л | |

| Длина, мм |