Будьте первыми, кто оставит свой отзыв о нашем товаре!

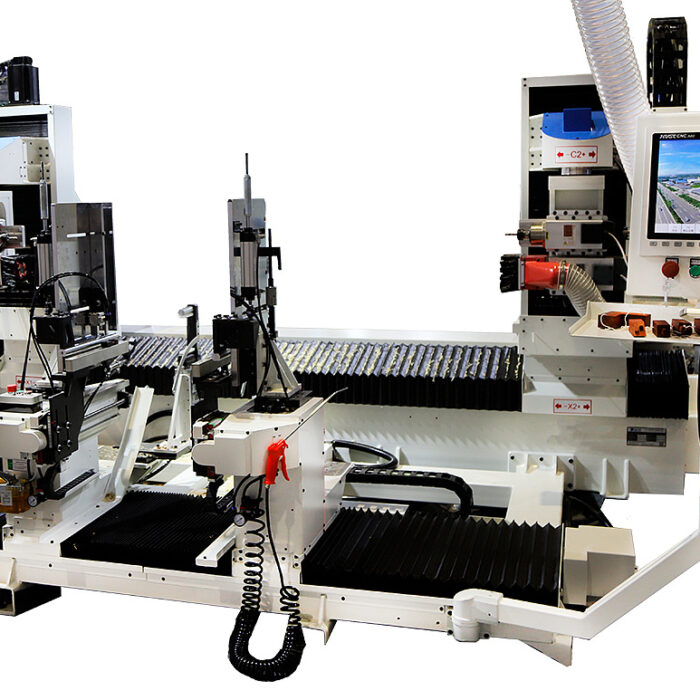

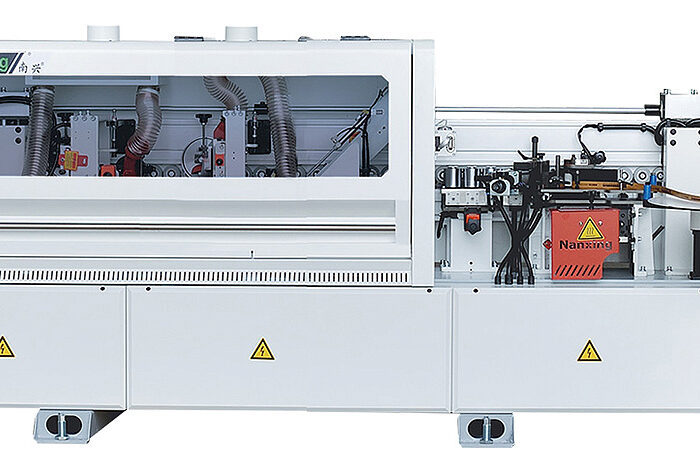

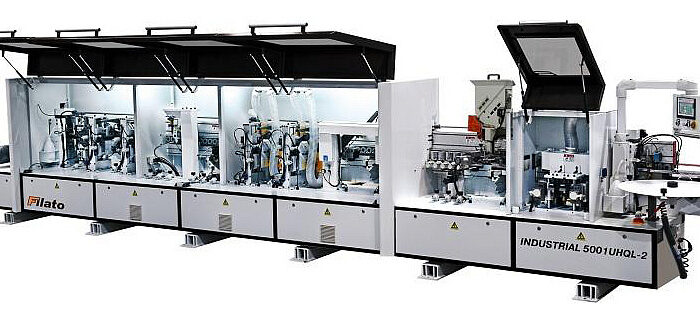

Фрезерный станок с ЧПУ Beaver 1212AT-E

ПОД ЗАКАЗ

-

Мощность шпинделя3,5 кВт

-

Частота вращения шпинделя0 — 18 000 об/мин

-

Размер зоны обработки1220 x 1220 мм

-

Перемещение по оси Z200 мм

-

Тип смены инструментаРучная

-

Вес600 кг

Преимущества

- Высокая жесткость конструкции

- ШВП по всем осям гарантируют точность обработки

- Подходят для личного использования, т.к. имеют питание от 220В

- Качественная 3D обработка и изготовление сувениров

2

людей смотрит этот товар прямо сейчас!

Артикул:

aa3894beb249

Категории: Легкая серия, Оборудование для производства мебели, Фрезерные станки с ЧПУ для производства мебели

Описание

Детали

| Размер зоны обработки, мм | |

|---|---|

| Перемещение по оси Z, мм | |

| Тип рабочего стола | |

| Мощность шпинделя, кВт | |

| Тип охлаждения шпинделя | |

| Тип цанги | |

| Тип смены инструмента | |

| Тип передачи по осям X, Y | |

| Тип передачи по оси Z | |

| Скорость рабочего хода, м/мин | |

| Скорость холостого хода, м/мин | |

| Тип электродвигателей | |

| Размеры рабочего стола, мм | |

| Система управления | |

| Диаметр патрубка аспирации, мм | |

| Напряжение, В | |

| Частота тока, Гц | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Вес, кг |