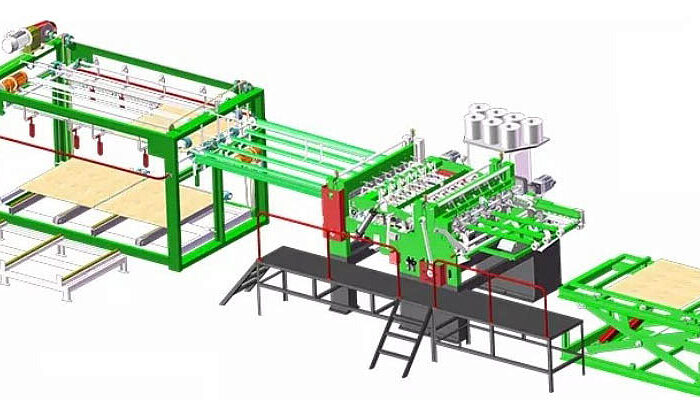

Четырехсторонний продольно-фрезерный станок QUADRO 923 High Speed SAW

ПОД ЗАКАЗ

-

Количество шпинделей9 шт.

-

Макс. сечение заготовки230 x 160 мм

-

Скорость подачи6 — 60 м/мин

-

Общая установленная мощность142 кВт

-

Вес12 000 кг

Преимущества

- 2 джоинтера для прямых ножей (7 и 8 шпиндели)

- 4 контропоры

- 1 джоинтер для профильных ножей (8 верхний шпиндель)

- Возможность установить дисковые пилы

- Пильный узел 30 кВт

- В комплекте режущий инструмент – ГИДРОЗАЖИМНОЙ

- Электромеханическое позиционирование шпинделей

- Прямые и профильные джионтеры

2

людей смотрит этот товар прямо сейчас!

Артикул:

d96373fce5bd

Категории: Высокоскоростные многошпиндельные станки, Деревообрабатывающее оборудование, Четырехсторонние станки

Описание

Детали

| Количество шпинделей, шт. | |

|---|---|

| Макс. сечение заготовки, мм | |

| Скорость подачи, м/мин | |

| Диаметр шпинделей, мм | |

| Производимые изделия | |

| Джоинтер для прямых ножей | |

| Контропоры | |

| Возможность установки пил | |

| Шпиндель №1, кВт | |

| Шпиндель №2, кВт | |

| Шпиндель №3, кВт | |

| Шпиндель №4, кВт | |

| Шпиндель №5, кВт | |

| Шпиндель №6, кВт | |

| Шпиндель №7, кВт | |

| Шпиндель №8, кВт | |

| Шпиндель №9, кВт | |

| Шпиндель №1, мм | |

| Шпиндель №2, мм | |

| Шпиндель №3, мм | |

| Шпиндель №4, мм | |

| Шпиндель №5, мм | |

| Шпиндель №6, мм | |

| Шпиндель №7, мм | |

| Шпиндель №8, мм | |

| Шпиндель №9, мм | |

| Толщина, мм | |

| Длина наименьшая, мм | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Вес, кг |