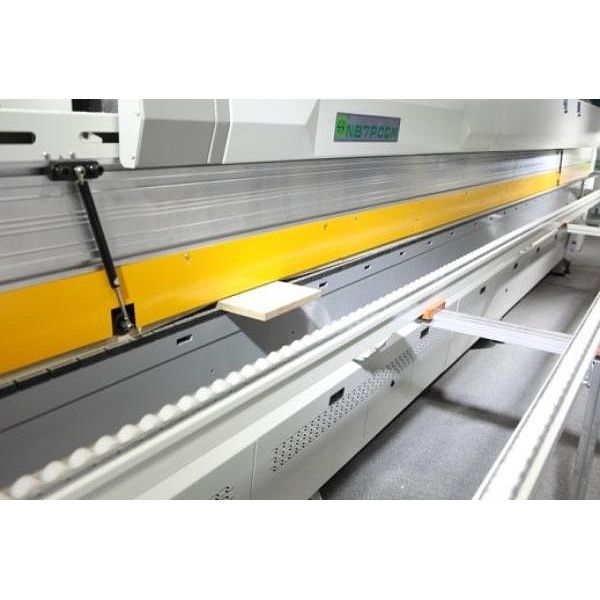

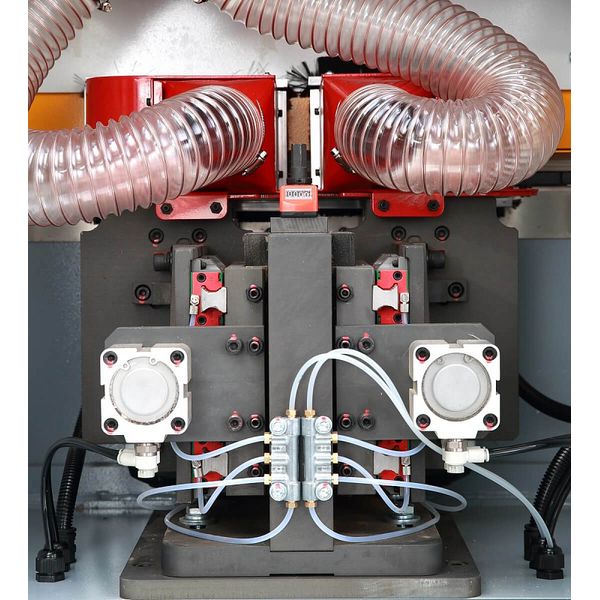

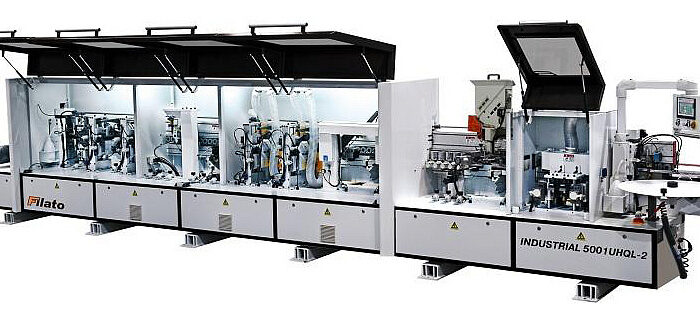

Автоматический кромкооблицовочный станок Nanxing NB6PG

ПОД ЗАКАЗ

-

Скорость подачи18 / 22 / 26 м/мин

-

Толщина кромочного материала0,4 — 3 мм

-

Толщина детали10 — 60 мм

-

Общая мощность28 кВт

-

Вес4340 кг

Преимущества

- Ременной прижим

- Массивная стальная станина

- Узел прифуговки

- Пневмоперенастройка узлов на 2 толщины кромки с пульта

0

Человек смотрит этот товар прямо сейчас!

Описание

Детали

| Скорость подачи, м/мин | |

|---|---|

| Толщина детали, мм | |

| Габариты детали (мин.), мм | |

| Нагрев торца | |

| Тип используемых клеев | |

| Параметры фрез, мм | |

| Обороты двигателя, об/мин | |

| Частота, Гц | |

| Диаметр воздуховодов, мм | |

| Количество, шт. | |

| Производительность, м3/ч | |

| Требуемое давление, Бар | |

| Расход воздуха, л/мин | |

| Напряжение, В | |

| Общая мощность, кВт | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Вес, кг |